Customized Engineering

Customized Engineering ermöglicht ein Projekt nach Ihren Wünschen umzusetzen.

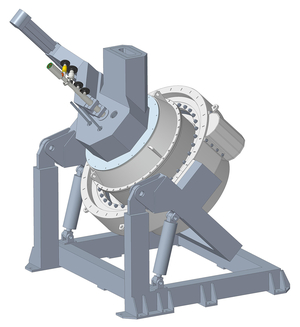

Höchst individuelle Schmelztechnik-Lösungen von RAUCH – perfekt passend, alles aus einer Hand. Den Ausgangspunkt bildet dabei immer die Angebotslegung mit einer detaillierten Produktbeschreibung und 3D-Darstellung. Besonders im Recycling umfasst diese auch ROI- und TCO-Berechnungen zur Darstellung der Wirtschaftlichkeit.

Customized Engineering Kunden haben während der gesamten Projektlaufzeit Zugriff auf ein komplettes RAUCH Team, von der Projektierung über die mechanische und elektrische Konstruktion bis hin zu Verkauf, Software und Kundendienst. Auf diese Weise sind eine agile Projektabwicklung und eine erfolgreiche Inbetriebnahme garantiert. Im After Sales werden Bedienungs- und Wartungsanleitungen auf weltweit führendem Niveau geboten. Zusätzlich ist eine aktive Kundenbetreuung und Produktionsbegleitung bei RAUCH Standard.

RAUCH Customized Engineering greift auf eine Vielzahl von State-of-the-Art-Entwicklungswerkzeugen zurück und hat sich u.a. in der Gießereiplanung, bei Vertikalexpansionsöfen, Mg/Zn Dampfgeneratoren, Ofenanlagen für Latentspeicher und Top Blow Rotary Converters bewährt.